فرآیند تزریق پلاستیک و نقش گروه صنعتی متحدان کوشا در بهینه سازی تولید

فرآیند تزریق پلاستیک به عنوان یکی از حیاتیترین روشهای تولید قطعات پلیمری، نقشی غیرقابلانکار در صنایع امروزی دارد. این فناوری با ترکیب دقت، سرعت، و تکرارپذیری بالا، امکان تولید انبوه قطعات با کیفیت یکنواخت را فراهم میکند و در نتیجه به یکی از ارکان اصلی تولید در حوزههایی مانند خودروسازی، لوازم خانگی، تجهیزات پزشکی و بستهبندی تبدیل شده است. دلیل اصلی محبوبیت این فرآیند، توانایی آن در ساخت قطعات پیچیده با حداقل ضایعات و هزینه پایینتر نسبت به سایر روشهای شکلدهی است.

تعریف و عملکرد دستگاه تزریق پلاستیک

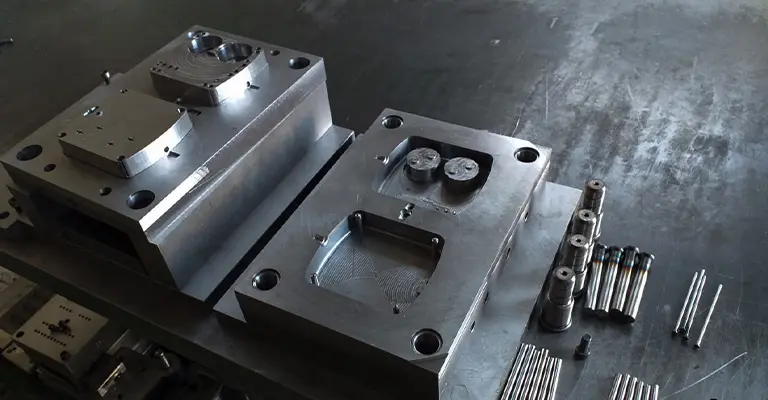

دستگاه تزریق پلاستیک تجهیزی مکانیکی و حرارتی است که مواد پلیمری جامد را در اثر حرارت ذوب کرده و سپس تحت فشار بالا به درون قالب فلزی تزریق میکند. با سرد شدن مواد مذاب در قالب، شکل نهایی قطعه ایجاد میشود. این فرآیند به دلیل تکرارپذیری بالا و قابلیت کنترل دقیق، یکی از دقیقترین روشهای تولید قطعات پلاستیکی در جهان محسوب میشود.عملکرد دستگاه تزریق پلاستیک را میتوان در پنج مرحله اصلی خلاصه کرد: تغذیه مواد اولیه، ذوب مواد در سیلندر، تزریق به داخل قالب، خنکسازی و نهایتاً پران قطعه. هر یک از این مراحل تأثیر مستقیمی بر کیفیت و دقت محصول دارد و کوچکترین ناهماهنگی در پارامترهای عملیاتی مانند دما، فشار یا زمان تزریق میتواند منجر به تغییر در شکل، وزن یا مقاومت قطعه شود.

در گروه صنعتی متحدان کوشا، تمامی مراحل این فرآیند به کمک سیستمهای کنترل دیجیتالی و حسگرهای دقیق انجام میگیرد. این سیستمها امکان نظارت بلادرنگ بر دما، فشار، سرعت تزریق و خنکسازی را فراهم میکنند و از این طریق، خطاهای احتمالی به حداقل میرسد. افزون بر این، طراحی قالبها در این مجموعه توسط تیم مهندسی متخصص صورت میگیرد که با استفاده از نرمافزارهای شبیهسازی جریان مواد (Mold Flow Analysis) مسیر حرکت پلیمر درون قالب را بهینه میکنند تا از بروز مشکلاتی مانند حفرههای هوا، تاببرداشتگی یا پرشدگی ناقص جلوگیری شود.

انواع دستگاه تزریق پلاستیک

دستگاههای تزریق پلاستیک بسته به نوع طراحی، مکانیزم عملکرد و سیستم انتقال نیرو در چند گروه اصلی طبقهبندی میشوند. شناخت دقیق این انواع، نقش مهمی در انتخاب دستگاه مناسب برای هر پروژه دارد، چرا که هر مدل از نظر سرعت تولید، دقت تزریق، مصرف انرژی و نوع قطعه خروجی، تفاوتهای قابلتوجهی دارد. در صنایع حرفهای، انتخاب دستگاه تنها به ظرفیت یا قیمت محدود نمیشود؛ بلکه باید با توجه به نوع مواد اولیه، هندسه قالب، تیراژ تولید و سطح کیفیت مورد انتظار انجام گیرد.

۱. دستگاه تزریق افقی:

رایجترین نوع دستگاه تزریق پلاستیک است که در آن قالب و واحد تزریق در امتداد افقی قرار دارند. این نوع دستگاهها برای تولید قطعاتی که نیاز به خروج سریع از قالب دارند بسیار مناسب هستند و امکان اتوماسیون در آنها بهسادگی فراهم میشود. از جمله مزایای آن میتوان به سرعت بالای چرخه تولید، سهولت در راهاندازی و تخلیه قطعات و تنوع در ظرفیت اشاره کرد. از این نوع دستگاه برای تولید قطعات عمومی و صنعتی مانند بدنه لوازم خانگی، قطعات خودرو، اتصالات صنعتی و انواع محصولات بستهبندی استفاده میکند.

۲. دستگاه تزریق عمودی:

در این دستگاهها، تزریق مواد از بالا به پایین انجام میشود و قالبها به صورت عمودی باز و بسته میشوند. این ساختار زمانی مفید است که نیاز به تزریق روی قطعات فلزی، تولید قطعات دو جزئی یا قالبهای خاص وجود دارد. از آنجا که گرانش زمین به پر شدن بهتر قالب کمک میکند، در تولید قطعات ترکیبی نیز بسیار مؤثر است. گرچه هزینه اولیه این نوع دستگاه بالاتر است، اما در تولید محصولات خاص و دقیق، بازده بالاتری دارد.

۳. دستگاههای هیدرولیکی، الکتریکی و هیبریدی:

دستگاههای تزریق را از منظر منبع نیرو میتوان به سه گروه تقسیم کرد. دستگاههای هیدرولیکی به دلیل قدرت زیاد و قیمت کمتر در صنایع عمومی کاربرد دارند، اما نسبت به سایر انواع مصرف انرژی بیشتری دارند. دستگاههای الکتریکی (سروو موتور) با دقت حرکتی بسیار بالا، صدای کم و کنترل دقیق تزریق شناخته میشوند و گزینهای مناسب برای تولید قطعات حساس با تلرانس پایین هستند. در مقابل، دستگاههای هیبریدی ترکیبی از دو سیستم قبلی بوده و تلاش دارند تعادلی بین توان بالا و مصرف انرژی کم برقرار کنند. در خطوط تولید گروه صنعتی متحدان کوشا، بسته به نیاز مشتری و ماهیت پروژه، از هر سه نوع فناوری بهره گرفته میشود تا بهترین بازده اقتصادی و فنی حاصل گردد.

عوامل مؤثر بر قیمت دستگاه تزریق پلاستیک

قیمت نهایی دستگاه تزریق پلاستیک حاصل مجموعهای از عوامل فنی، طراحی، کیفیت ساخت و شرایط بازار است. برخلاف تصور اولیه، قیمت تنها به تناژ یا ظرفیت تزریق محدود نمیشود؛ بلکه ترکیبی از پارامترهای مکانیکی، الکترونیکی، برند سازنده، فناوری کنترل و حتی خدمات پس از فروش در تعیین بهای واقعی دستگاه دخیلاند. همچنین، تصمیمگیری درست در انتخاب دستگاه نه تنها بر هزینه خرید، بلکه بر بهرهوری بلندمدت، مصرف انرژی، دوام قطعات و بازگشت سرمایه تأثیر مستقیمی دارد.

تناژ دستگاه و ظرفیت تزریق: هرچه نیروی گیره (تناژ) و حجم تزریق بیشتر باشد، قیمت دستگاه افزایش مییابد. دستگاههای سنگینتر برای تولید قطعات بزرگ یا قالبهای چند حفرهای مناسباند.

کیفیت اجزای مکانیکی و الکترونیکی: موتور، ماردون، شیرها، سیستم خنککاری و کنترلرهای دیجیتالی تأثیر مستقیمی بر قیمت و دوام دستگاه دارند.

کشور سازنده و برند: دستگاههای اروپایی و ژاپنی با فناوری پیشرفتهتر و طول عمر بیشتر، در مقایسه با مدلهای چینی یا کرهای گرانترند.

نوع سیستم نیرو (هیدرولیک یا سروو): دستگاههای تمامالکتریکی یا سروو موتور حدود ۱۵ تا ۳۰ درصد گرانتر از مدلهای معمولی هستند اما در مصرف انرژی صرفهجویی قابلتوجهی دارند.

خدمات پس از فروش، نصب و آموزش: عواملی مانند راهاندازی تخصصی، آموزش اپراتورها، تأمین قطعات یدکی و خدمات نگهداری منظم، بخش مهمی از ارزش واقعی خرید را تشکیل میدهند..

مزایای همکاری با گروه صنعتی متحدان کوشا

همکاری با مجموعهای تخصصی و مجهز مانند گروه صنعتی متحدان کوشا به معنای دستیابی به ترکیبی از دانش فنی عمیق، دقت مهندسی، کیفیت تولید و خدمات پایدار است. این مجموعه از مرحله طراحی مفهومی تا تحویل نهایی قطعه را در قالب یک چرخهی منسجم و کنترلشده مدیریت میکند؛ فرآیندی که در آن طراحی قالب، انتخاب مواد اولیه، تنظیم پارامترهای تزریق و کنترل کیفیت، همگی تحت نظارت مستقیم تیمهای تخصصی انجام میشود. به واسطهی این یکپارچگی در زنجیرهی تولید، مشکلات متداولی مانند ناهماهنگی میان طراح، قالبساز و تولیدکننده، دوبارهکاریهای پرهزینه و اتلاف زمان بهطور کامل حذف میشود. نتیجهی این رویکرد، تحویل قطعهای است که از نظر ابعادی، سطح ظاهری و خواص مکانیکی کاملاً مطابق با استانداردهای مشتری خواهد بود.

علاوه بر این، مشتریان در همکاری با متحدان کوشا میتوانند از مزایای زیر بهرهمند شوند:

کاهش هزینه و زمان راهاندازی: هماهنگی داخلی میان بخش طراحی، قالبسازی و تزریق باعث تسریع اجرای پروژه و کاهش هزینههای اضافی میشود.

کنترل کیفیت چندمرحلهای: تمامی قطعات در مراحل مختلف بازرسی میشوند تا هرگونه نقص قبل از تولید انبوه شناسایی و اصلاح گردد.

پشتیبانی فنی مستمر: تیم متخصص متحدان کوشا در زمینه نصب، راهاندازی و آموزش اپراتورهای خط تولید بهطور کامل همراه مشتری است.

امکان توسعه تولید: با وجود زیرساختهای مدرن، مشتریان میتوانند با افزایش سفارش یا تغییر نوع محصول، خط تولید خود را بهراحتی ارتقا دهند.

در جمعبندی میتوان گفت که فرآیند تزریق پلاستیک تنها یک عملیات فنی نیست، بلکه مجموعهای از تصمیمات دقیق مهندسی و مدیریتی است که مستقیماً بر کیفیت، قیمت و پایداری تولید اثر میگذارد. انتخاب دستگاه مناسب، طراحی دقیق قالب، و نظارت مستمر بر فرآیند از ارکان موفقیت در این حوزه محسوب میشوند. گروه صنعتی متحدان کوشا با تکیه بر دانش روز، تجهیزات پیشرفته و تجربهی عملی گسترده، بستری مطمئن برای تولیدکنندگان ایجاد کرده است تا بتوانند با اطمینان از کیفیت و صرفه اقتصادی، وارد عرصه رقابت صنعتی شوند.

دیدگاه شما چیست؟