تولید و ادامه پایدار فعالیت ها را رقم بزند. با پیچیده تر شدن سیستم های تولیدی و استفاده از تجهیزات پیشرفته، نیاز به یک روش علمی، نظام مند و تخصصی در عیب یابی بیش از پیش احساس می شود. در حقیقت، یک خطای کوچک در یک دستگاه می تواند موجب توقف کل فرآیند تولید گردد و زیان های مالی، زمانی و حتی انسانی زیادی به همراه داشته باشد. از همین رو، عیب یابی به عنوان یک مهارت کلیدی برای مهندسان، تکنسین ها و مدیران صنایع مطرح است.

اهمیت عیب یابی در صنعت

در صنایع بزرگ، تجهیزات و دستگاه ها به صورت زنجیره ای به هم متصل هستند. خرابی یک دستگاه ممکن است منجر به توقف کل خط تولید شود. از طرفی، هزینه تعمیر اضطراری بسیار بیشتر از هزینه نگهداری پیشگیرانه است. بنابراین، عیب یابی صحیح و اصولی به سازمان ها کمک می کند:

از توقفهای غیرمنتظره جلوگیری کنند.

هزینه های تعمیر و نگهداری را کاهش دهند.

ایمنی محیط کار را ارتقا دهند.

عمر مفید تجهیزات را افزایش دهند.

کیفیت محصولات را حفظ یا بهبود دهند.

مراحل اصولی عیب یابی

۱. جمع آوری اطلاعات

اولین قدم در عیب یابی، گردآوری داده ها و نشانه هاست. این شامل:

- ثبت صداها، لرزش ها، دما و فشار غیرعادی

- بررسی سوابق تعمیر و نگهداری

- گفتگو با اپراتورهای خط تولید و تکنسین ها

- بررسی تغییرات کیفیت محصول در بازه های زمانی مختلف

هدف این مرحله آن است که تصویری روشن از شرایط فعلی دستگاه یا خط تولید به دست آید. هرچه اطلاعات کامل تر و دقیق تر باشد، احتمال رسیدن به علت اصلی خرابی افزایش خواهد یافت.

۲. تعریف دقیق مشکل

باید به طور شفاف مشخص شود که مشکل کجاست و در چه بخشی رخ داده است. این مرحله مرزهای عیب یابی را مشخص کرده و از اتلاف زمان جلوگیری می کند. به عنوان مثال، اگر یک موتور الکتریکی روشن نمی شود، ابتدا باید مشخص گردد که مشکل از سیستم برق رسانی است یا از خود موتور. تعریف درست مسئله نیمی از راه حل است.

۳. بررسی اولیه

اقدامات ساده مانند:

- چک کردن اتصالات برق و مکانیک

- کنترل فیوزها، کلیدها و سنسورها

- اطمینان از تأمین انرژی مورد نیاز (برق، گاز، هوا، روغن)

- بررسی وضعیت ظاهری دستگاه (نشتی ها، شل شدگی پیچ ها، تغییر رنگ قطعات)

این مرحله معمولاً زمان کمی می برد اما می تواند بسیاری از مشکلات رایج را آشکار کند.

۴. تحلیل علل ریشه ای (Root Cause Analysis)

پس از بررسی اولیه، باید علت اصلی مشکل شناسایی شود. برای این کار از روش های علمی استفاده می شود:

- ۵ چرا (5 Why): پرسیدن متوالی چرایی یک مشکل تا رسیدن به علت اصلی

- FMEA: تحلیل حالات خرابی و آثار آن برای پیش بینی نقاط آسیب پذیر سیستم

- نمودار استخوان ماهی (Fishbone): بررسی همه عوامل محتمل مانند انسان، ماشین، مواد، روش و محیط

این روش ها کمک می کنند تا به جای رفع سطحی مشکل، به ریشه آن پرداخته شود.

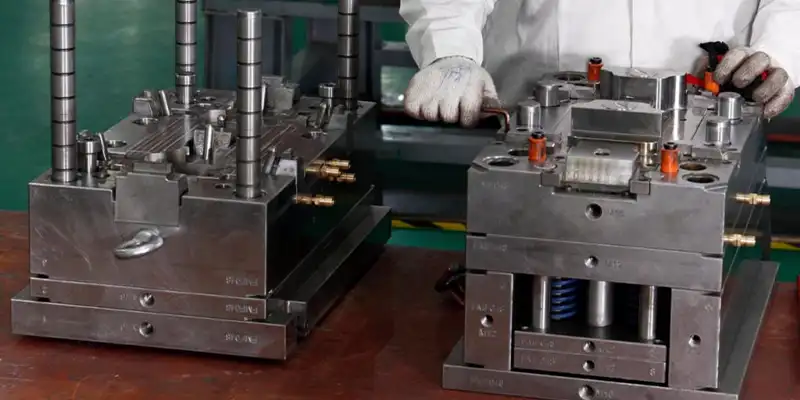

۵. استفاده از ابزارها و روش های تخصصی

- آنالیز ارتعاشات: برای تشخیص مشکلات مکانیکی در موتور، پمپ و کمپرسور. تغییر در الگوی ارتعاشات می تواند نشانگر خرابی یاتاقان یا نامیزانی محور باشد.

- ترموگرافی: شناسایی نقاط داغ و اضافه بار الکتریکی. با استفاده از دوربین های حرارتی می توان نقاطی که دما بهطور غیرعادی افزایش یافته است را تشخیص داد.

- آنالیز روغن: بررسی وضعیت داخلی دستگاه ها و سایش قطعات. وجود ذرات فلزی در روغن نشانگر خرابی داخلی است.

- ابزارهای الکتریکی: مانند مولتی متر، مگااهم متر و اسیلوسکوپ برای بررسی سلامت مدارهای الکتریکی.

- سیستم های PLC و مانیتورینگ: برای کشف خطاهای کنترلی و نرم افزاری.

۶. رفع عیب و ارزیابی راهکارها

پس از شناسایی علت اصلی، اقدام به رفع موقت یا دائم مشکل می شود. در موارد ضروری، اصلاح موقت انجام و سپس برنامه ای برای اصلاح اساسی تدوین می گردد. در این مرحله، مهارت تکنسینها و تصمیم گیری درست مدیران نقش حیاتی دارد. راهکارهای اصلاحی باید از نظر هزینه، زمان و کارایی ارزیابی شوند.

۷. مستندسازی و پیشگیری

مهم ترین بخش عیب یابی، ثبت کامل مشکل، علت و راه حل است. این اطلاعات باید در سیستم مدیریت نگهداری (CMMS) ثبت شود تا از تکرار مشکلات مشابه جلوگیری گردد. علاوه بر این، مستندسازی به عنوان یک منبع آموزشی برای کارکنان جدید و یک مرجع برای تصمیم گیری های آتی عمل می کند.

روش های پیشرفته در عیب یابی

با پیشرفت تکنولوژی، روش های نوین برای عیب یابی به کار گرفته میشوند:

اینترنت اشیا صنعتی (IIoT): استفاده از سنسورها و اتصال تجهیزات به شبکه برای پایش لحظه ای وضعیت دستگاه ها.

هوش مصنوعی و یادگیری ماشین: تحلیل داده های جمعآوری شده برای پیش بینی خرابی ها قبل از وقوع.

دیجیتال توئین (Digital Twin): ایجاد نسخه مجازی از دستگاه برای شبیه سازی عملکرد و بررسی رفتار در شرایط مختلف.

نقش نیروی انسانی در عیب یابی

هرچند ابزارهای پیشرفته در عیب یابی کمک بزرگی هستند، اما نقش نیروی انسانی همچنان اساسی است. تجربه و دانش اپراتورها و تکنسین ها در تشخیص علائم اولیه و تحلیل شرایط، جایگزین ناپذیر است. آموزش مداوم کارکنان، ارتقاء مهارت های فنی و ایجاد فرهنگ گزارش دهی مشکلات، از ارکان موفقیت در عیب یابی هستند.

نکات کلیدی در عیب یابی اصولی

ایمنی در اولویت: رعایت استانداردهای ایمنی و اجرای Lockout/Tagout قبل از هر اقدام

رویکرد داده محور: تصمیم گیری بر اساس داده و تحلیل، نه صرفاً تجربه

همکاری تیمی: حضور مشترک اپراتورها، مهندسان و تکنسین ها

توجه به نگهداری پیشگیرانه: اجرای برنامه های PM و PdM برای جلوگیری از خرابی های ناگهانی

مستندسازی دقیق: ثبت هر جزئیات برای ایجاد یک پایگاه دانش سازمانی

عیب یابی اصولی در صنایع تنها به معنای برطرف کردن یک مشکل نیست، بلکه یک فرآیند یادگیری، پیشگیری و ارتقاء است. با اجرای یک سیستم منظم، می توان توقف های تولید را کاهش داد، ایمنی را افزایش داد و بهره وری کارخانه را به شکل چشمگیری بهبود بخشید. در عین حال، توجه به آموزش مستمر کارکنان، بهره گیری از تکنولوژی های نوین و ایجاد فرهنگ سازمانی مبتنی بر پیشگیری، می تواند موفقیت در عیب یابی را تضمین کند. این مسیر هرچند زمان بر است، اما سرمایه گذاری در آن موجب افزایش طول عمر تجهیزات، کاهش هزینه ها و ایجاد محیط کاری ایمن تر خواهد شد.

مجموعه ی متحدان کوشا با تجربه و تخصص گسترده در زمینه عیب یابی اصولی، آماده است تا با ارائه راهکارهای حرفه ای و بهره گیری از فناوری های پیشرفته، عملکرد خطوط تولید شما را بهینه کند و ایمنی و بهره وری کارخانه را به حداکثر برساند.

دیدگاه شما چیست؟